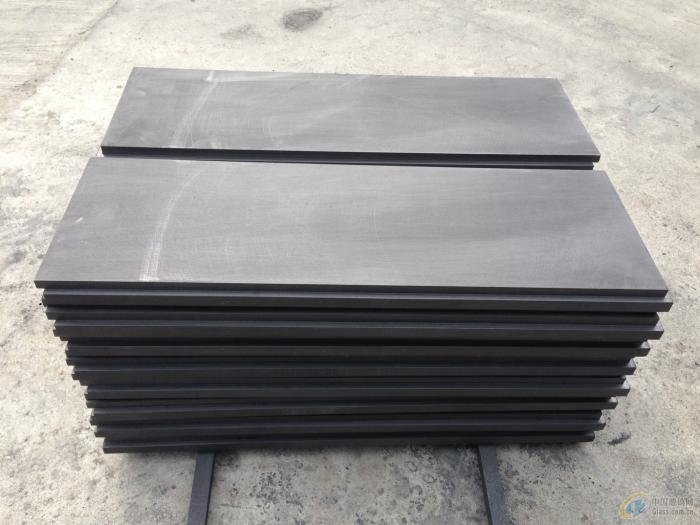

石墨坩堝和石墨掛件干燥后按半成品標準進行檢驗。 合格品進入施釉工序施釉,釉層干燥后入窯燒制。 燒成的目的是增加坩堝的密度和機械硬度,提高產品質量。

圖片來自網絡

1.發(fā)射原理

石墨坩堝和石墨掛件在燒成過程中,坯體結構發(fā)生了一系列變化,主要是可塑性耐火粘土。 坩堝燒成的基本過程可分為以下四個階段:

(1)預熱烘烤階段。 窯溫100≤300℃,是除去石墨坩堝殘留水分的過程。 窯口應開天窗,升溫速度要平緩,特別是當石墨坩堝和石墨盒內殘留水分超過3%時,應嚴格控制爐體溫度,易發(fā)生坩堝裂紋和爆燃事故發(fā)生。

(2)高溫燒成階段,400℃和600℃。 坩堝燒成的高溫階段。 隨著窯溫的下降,坩堝內的滯留水開始分解澄清。 主要成分與Si02在粘土中形成游離態(tài):坩堝表面釉層尚未熔化,升溫速度仍應平緩。 如果升溫速度過快且不均勻,也容易發(fā)生爆燃和塌方事故。

(3)中溫燒成階段:700℃~900℃。 此時,粘土中的無定形狀態(tài)可部分轉變?yōu)閅形晶體。 當窯內溫度逐漸下降時,以游離態(tài)存在的Si0'與Si0'結合生成硬質硅酸鹽固化物(又稱白發(fā))。 坩堝中的石墨和熟料結合并熔化為一個整體。 在中溫燒成過程中,石墨坩堝的外釉層隨著溫度的下降而逐漸熔化,產生一層玻璃釉膜,封閉或覆蓋在坩堝表面,以保護坩堝不被氧化。

(4)低溫燒成階段:該階段溫度為100-。 此時,坩堝內的粘土經中溫焙燒凝固,逐漸轉變?yōu)槟獊硎?放大火法),窯內火焰應控制為中性焰或還原焰。 坩堝在低溫燒成過程中,釉層完全熔化,產生一層玻璃狀的釉膜,封閉在坩堝表面。 如果燒成溫度超過釉料的溫度極限,釉料很容易流出坩堝,造成坩堝氧化。 密度、硬度、耐火性和荷重軟化點都高,熱膨脹系數小。

在坩堝的結構中,它起著熔化、硬化和裝載的重要作用。 因此,在坩堝燒成過程中,由于可塑性耐火泥的熱作用,石墨與熟料凝固成一個整體,具有一定的機械硬度。 因此,操作過程中焙燒溫度和濕度的控制對石墨坩堝的質量和使用壽命有著重要的影響。