石墨正極材料的生產主要采用石墨化爐。 將石墨正極材料放入石墨坩堝中進行石墨化,碳原子由熱力學不穩定的“二維無序重疊”排列轉變為“三維有序重疊”排列。 。 現在國外生產石墨正極材料的廠家普遍采用方形再生石墨坩堝(即石墨化石油焦與瀝青等材料混合壓制,燒結碳化后投入使用)。 由于矩形再生石墨坩堝的生產成本較低,矩形再生石墨坩堝在石墨正極材料的生產中具有不可替代的作用,因此每年將有超過100萬方的再生石墨坩堝流入正極材料市場,而方形再生石墨坩堝的消耗量再生石墨坩堝占正極材料生產成本的20%以上(即每公斤石墨正極材料將消耗2.5個矩形再生石墨坩堝。由于矩形再生石墨坩堝內的煤瀝青尚未石墨化,方形再生石墨用于生產石墨陰極材料,如果坩堝容易變形、開裂、雜質較多、釋放出有害二氧化碳,其使用壽命為4-5爐。隨著時間的推移,揮發物和雜質會被引入到石墨正極材料中,從而影響石墨正極材料的質量。

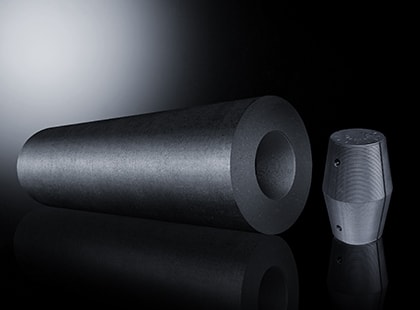

石墨化爐主要用于石墨粉提純等低溫加工。 其手術室溫度高達2800℃。 生產效率高、節能。 正極材料是指構成電池中正極的原材料。 石墨化爐中的正極材料安裝在坩堝內。 坩堝內的正極材料被坩堝外的內阻材料加熱。 傳統的石墨坩堝采用石墨化焦或煅燒石墨焦制成。 由圓形坩堝或方形坩堝制成。 現有直徑為Φ400、Φ500、Φ600、高度在800~1200之間的石墨坩堝的傳質過程如下:碳內阻材料產生熱量并將其傳遞給石墨坩堝內的陰極材料,這是一個傳質過程從內到內的過程。 ,熱交換緩慢且不均勻,中心溫度較低,制約了坩堝由大型向高性能的發展,因此需要一種新的坩堝結構來解決前述問題。

根據利用室溫、導熱性好、耐快速冷卻和快速熱沖擊的共同激勵因素,開發了一種氧化鋁和碳化硅相結合的耐火澆注材料來預制陰極材料坩堝。 其原理主要是基于氧化鋁導熱系數高、熱膨脹系數小、不易被潤濕。 其低溫氧化為保護性氧化,其抗氧化性能明顯優于碳材料。 因此,將碳化硅與氧化鋁復合制備一種很有前途的耐火澆注材料,廣泛應用于正極材料石墨化爐坩堝的制造。 另外,碳化硅是離子鍵合化合物,而氧化鋁是共價鍵合化合物。 因此,通過直接鍵合很難獲得烘烤良好、硬度高的SiC復合材料。 試驗所用鑄造材料的級配采用≤1mm、1~3mm、3~5mm五個細度等級。 級配與粉料的質量比為63~70:37~30。 試驗所用原料以棕碳化硅為級配,以氧化鋁、水泥、uf-SiO2、α-為基體。 將準備好的材料放入攪拌機中干混2分鐘,加鹽攪拌3分鐘,在搖床上混合。 將樣品振動放入坩堝中,與模具一起固化24小時,然后脫模,并在110℃下干燥24小時。 取干燥樣品,測定1600℃加熱3小時后的壓力硬度和1500℃保溫0.5小時后的低溫彎曲硬度。 均達到理想值,并在某生產鋰電池正極材料的公司進行了一定次數的試用,取得了成功。