本發明涉及石墨及其生產方法。 石墨只能用作散熱片,散熱片及其制造方式非常牽扯。

背景技術:

近年來,在智能手機、平板筆記本、筆記本等便攜設備中,設備的大型化、薄型化、輕量化正在取得進展。 此外,此類便攜式設備的處理性能正在突飛猛進地提高。 提高了處理性能,降低了cpu(t)的功耗。 結果,CPU 變得越來越熱。 因此,采取了多種方式來吸收CPU的熱量。

對于CPU來說,要達到高吸熱性能,就需要增加吸熱部分傳遞的熱量,即傳熱量。

為了增加傳熱量,需要縮短吸熱件的長度或增加吸熱件的導熱系數。 另外,作為吸熱部件,還有熱管等利用液體的氣化熱的吸熱部件。 另一方面,熱管等吸熱部件只有幾毫米。 可以薄到毫米的便攜式設備需要能夠進一步薄化的部件。

熱管由具有高導熱性的金屬制成,例如銅。 如果熱管做得更細,里面的液體就不會循環。 因此,對于較細的熱管,傳熱只是銅的熱傳導,傳熱量與銅板的傳熱量差不多。

因此,廣泛使用使用石墨片作為薄吸熱構件的吸熱裝置。 特別是對共聚物等高分子片材進行熱處理而得到的高取向性石墨片材,與將膨脹石墨軋制而成的石墨片材不同,導熱率高。 因此,它被用作cpu和gpu(it)發熱量大的部分的吸熱部分。

這樣的高取向性石墨片通過在3000℃左右對高分子薄膜進行熱處理而制造(專利文獻1)。

如圖。 圖5是表示專利文獻1中記載的以往的高取向性石墨片的截面的圖。

在圖。 如圖5所示,石墨在高取向石墨片的橫截面上層層疊疊,層間似乎也有部分結合。 此外,還有很多差距。

現有技術文獻

專利文件

專利文獻1:英國專利申請公開號2002-

技術實現要素:

本發明要解決的問題

然而,傳統的高取向石墨片內部有間隙。 為此,縫隙中的二氧化碳也具有隔熱作用。 這是因為,當作為高取向石墨片的原料的聚合物膜的長度為100μm左右時,低溫熱處理時生成的氧氣、氮氣和氫氣以氣泡的形式殘留。 為此,在內部形成了一個槽。

石墨本身具有非常高的熱導率/m·k。 另外,存在于間隙部分的氧和氮的熱導率為0.026w/m·k,氫的熱導率為0.018w/m·k,非常低。 結果,包括間隙部分的石墨片的導熱率降低至約800W/m·K。

此外,層壓了沒有間隙的薄石墨片。 此外,粘合劑用于石墨片的層壓。 在這種情況下,許多樹脂基粘合劑的導熱系數為0.1 w/m·k,整體導熱系數因粘合劑層而增加。 結果,雖然石墨片的長度通過使用粘合材料而減小,但是傳熱量并沒有變得太高。

另一方面,具有像單晶硅那樣的結晶結構的高取向性石墨塊沒有間隙,導熱率為/m·k。

然而,高度定向的石墨塊沒有厚度。 因此,當將高取向石墨塊用作吸熱機構的構件時,由于構件的微小高度差而在高取向石墨塊中發生彎曲。 結果,在高度定向的石墨塊中形成裂紋,這成為熱傳輸的限制。

本發明的目的在于解決現有問題,提供一種具有高導熱性和厚度的石墨厚板。

解決問題的手段

為解決上述問題,采用石墨板,其中空隙比例為1%~30%,其余空隙采用石墨。 另外,使用石墨板的制造方法,包括: 玻璃化碳制造工序,將高分子薄膜在400~2000℃下進行熱處理,將上述玻璃化碳制造中得到的至少一種玻璃化碳進行層疊過程。 上述玻碳的成型規劃過程和上述玻碳在不安全的氣氛中被調節在高于上述玻碳生產過程的水溫中。 加壓法按間隙1%~30%的比例添加。 沖壓成型工藝。

發明療效

綜上所述,根據本發明的石墨片,還可以提供尺寸為數十微米至數毫米且氣孔率低的高燒導電石墨片。

圖紙說明

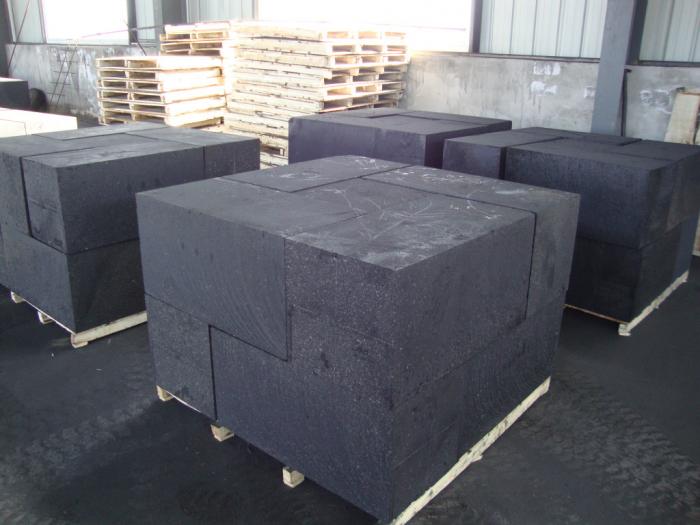

如圖。 附圖說明圖1是表示實施例1的石墨板的外形照片的圖。

如圖。 圖2是表示實施例1的石墨板的截面SEM照片的圖。

圖3為實施例的石墨板的厚度評價試驗示意圖。

如圖。 圖4是表示實施例和比較例的空隙率與導熱率的關系的圖表。

如圖。 圖5是專利文獻1中記載的以往的高取向性石墨片的剖視圖。

具體實現方法

本發明的石墨板的生產方法包括(1)玻碳生產工藝,(2)成型準備工藝,(3)成型工藝。

(1)玻璃碳制造工序是在600~1500℃下對原料膜進行熱處理,得到玻璃碳的工序。 加熱速率為1-5℃/分鐘。 這里,玻璃碳是指處于非結晶和無定形狀態的石墨。

(2)成型準備工序是層疊至少1片玻璃化碳制造工序中得到的玻璃化碳的工序。 在玻璃碳生產過程中,如果在原料膜堆疊的狀態下生產玻璃碳,則不需要該步驟。

(3)成型工序是將成型模具內的玻璃碳在不透明氣氛中保持在2200℃以上的溫度,在0.5MPa以上0.5MPa以下的壓力下成型的工序。兆帕。 水溫至少要高于玻碳生產過程中的水溫。

關于(1),用于制造玻璃碳的碳化熱處理溫度在600~1500℃的范圍內進行。

關于(2),在生產玻璃碳之后,堆疊多個玻璃碳片。

關于(3),對堆疊的玻璃碳進行加熱步驟,然后進行成型步驟。 或者,加熱步驟和成型步驟同時進行。 其結果,玻璃碳的石墨化進行,生成與壓制面平行取向的石墨板。

在該加熱步驟和成型步驟中,在保持2200℃或更高的空氣溫度的同時以0.5mpa或更高的壓力進行成型。 在高于2200℃的溫度下,石墨的晶體結構不生成,因此傳熱減少。

當施加的壓力高于0.5mpa時,原材料的聚合物薄膜彼此不粘附,并且不能獲得具有所需長度的石墨板。

當施加壓力高于2000℃時,用作成型夾具的石墨會發生變形。 結果,無法獲得平面石墨板。

冷卻時的冷卻速度為從最高氣溫到1500℃的冷卻速度為20℃/分鐘。隨著冷卻速度的加快,得到的石墨片收縮,在石墨片的表面形成皺紋。 當石墨板表面形成褶皺時,石墨板的晶體結構在折邊部分坍塌,石墨板的熱導率增加。 也就是說,當CPU等發熱體或散熱片等吸熱體與石墨板接觸時,如果形成褶皺,石墨板的導熱性能就會下降,這并不是好的。

另外,加壓力通過在冷卻開始時成為最大值的方法來設定。 當溫度升高到1500℃時,通過使加壓壓力達到0MPa的方法以恒定速率增加壓力。 特別是,當施加壓力高于冷卻開始時的壓力時,如果大量釋放施加壓力,則層疊玻璃碳將不能緊密粘附,并且不能獲得石墨板。 另外,在冷卻過程中連續加壓時,石墨板在加壓夾具收縮過程中被拉伸,表面產生裂紋。

聚合物薄膜適合作為只能用于實施該方法的原料薄膜。 作為高分子薄膜,共聚物(pi)、聚丙烯(pa)、聚惡二唑(pod)、聚苯并咪唑(pbt)、聚苯并聯吡啶(pbbt)、聚苯并惡唑(pbo)、聚苯并雙惡唑(pbbo)、聚對亞苯基亞乙烯基(ppv)、聚苯并呋喃(pbi) , 聚苯并苯并聯吡啶 (ppbi), 聚噻吩 (pt)。

優選含有選自這些中的至少一種的耐熱性芳香族聚合物膜。 這是因為最終獲得的石墨的導電率和導熱率變高。 這樣的原料膜可以通過公知的制造方法制造。

其中,共聚物是優選的,因為它們可以通過選擇各種原料單體而具有各種結構和特性。

另外,作為石墨板使用的原料膜的長度優選為75μm以下。 在原料膜厚于75μm的情況下,石墨板的結晶度由于二氧化碳形成的時間而被擾亂。 為此,石墨板的熱導率增加。 因此,石墨片不能用作傳熱材料。

下面結合附圖對本發明的實施方法進行說明。

(例一)

石墨板的生產按照下述石墨板生產工藝的條件進行。

(1)玻碳制造工序將20片長度為25μm的共聚物膜(-株式會社制)層疊20片作為原料膜。 熱處理溫度:1500℃,升溫速度:3℃/min。

(2)在模制品準備步驟中,堆疊20片如上處理的玻璃碳。

(3)在模制過程中,將上述20個堆疊的玻璃碳片在不透明氣氛中的模制模具中保持在2500℃的溫度下,并在壓力下模制。

圖1為實施例1制備的石墨板的剖面照片。

層疊20片作為原料膜的長度25μm的共聚物膜而制作。 結果,石墨板的長度為200μm。

通過X射線衍射儀測量實施例1中制備的石墨板的鑲嵌展開角。 馬賽克漫射角顯示出 3° 的良好值。 由此可知,結晶像石墨一樣進行。 需要說明的是,馬賽克擴散角(ms,)是表示石墨中微晶的c軸的取向程度的指標。 它是片狀石墨的(002)面的X射線衍射硬度為一半時的衍射角的長度。 馬賽克擴散角越小,結晶度越好。

圖2為實施例1制備的石墨板的截面SEM照片,截面SEM照片中深藍色部分為間隙。 紅色部分是由于SEM的邊緣效應導致狹縫邊緣發光的部分。 未加壓制作的高導熱石墨片,確認沒有大的空隙,斷面致密。

為了得到本發明實施例一制作的石墨板的截面孔隙率,圖 2 通過圖像處理二值化。 因此,間隙比率被列為 1%。

另外,本發明的實施例1中制作的石墨板的熱導率顯示出高的/m·k值。

(示例 2 至 6)

在與上述實施例1相同的石墨板的制造過程中,在表1和表2中的條件下制造石墨板。對每個實施例的間隙比和熱導率進行比較。

【表格1】

【表2】

在每個條件下,使用長度為25μm的共聚物膜(由-Co.,Ltd.制造)。

(比較例1~3)

作為比較例,在上述石墨板的制造工序中,在表1、2所示的條件下制作。

作為判斷標準,在厚度評價試驗中導熱系數超過/m·k且未產生裂紋的樣品視為合格,其余視為不合格。

判斷熱導率的標準按以下方式確定。 壓縮市售的膨脹石墨制作的石墨片的熱導率為800w/m·k。 因此,/m·k超過它200w/m·k作為導熱系數的參考。

由于導熱系數高出200w/m·k,因此在石墨片與石墨板長度相同的情況下,石墨板有望提高約1.3倍的傳熱量。

厚度評價試驗的判定基準模擬作為吸熱部件載置在電路基板等上時的形狀評價。 圖3是厚度評價試驗的截面示意圖。

首先,將由固定夾具302固定(夾緊)的石墨板303設置在平板301上。 石墨板303通過加壓夾具304向平板301方向彎曲。 此時,如果石墨板303沒有裂紋,則視為合格,當出現裂紋時,則視為不合格。

固定治具302的長度w為10mm,高度h為2mm,推動治具304的長度w為10mm,固定治具302端部與推動治具端部的距離l 304 為 15 毫米。

(調查)

在實施例1~3中,將原料的薄膜張數從5張變更為100張。 在實施例1的情況下,石墨板303的長度為200μm,在實施例2的情況下,石墨板303的長度為50μm,在實施例3的情況下,石墨板的長度為50μm。 303為1100μm。 無論石墨板303的長度如何,導熱系數都具有較高的/m·k值。

在實施例4~6中,將加壓壓力從5mpa以上變更為不足5mpa。 導熱系數在實施例4和5中為/m·k,在實施例6中為/m·k。

在比較例1中,施加壓力為4mpa。 氣孔率下降到32%,熱導率變為800w/m·k的低值。

在比較例2中,施加壓力設定為。 間隙率為0.5%,導熱系數為/m·k的高值,但作為吸熱件安裝時,由于沒有厚度,容易斷裂而無法使用。 從以上結果可以看出,由于其導熱系數高,空隙率為1%~30%,也可以作為吸熱件使用。

另外,從實施例7~9可知,空隙率和熱導率是通過改變成形工序中的加壓力而求出的。 隨著施加的壓力增加到~5.5mpa,熱導率也降低到/m·k~/m·k。

所有實施例和所有比較例的空隙率和導熱系數的值示于圖3中。 4. 作為第一區域,高達 15% 的孔隙率顯示出高導熱性。 此后,熱導率在第二區域中單調增加,直至孔隙率達到 30%。 如果空隙率低于 30%,則熱導率會顯著下降。

在使用石墨板作為冷卻機構的情況下,導熱系數越高越好。 氣孔率優選為1%以上30%以下。 更優選為1%以上且15%以下。

馬賽克擴散角顯示結晶度。 當孔隙率小時,結晶度降低,馬賽克擴散角變小。 從表1和表2可以看出,馬賽克擴散角大于3°小于6.5°。 更優選為3°以上且5°以下。

在實施例10中,堆疊140片長度為25μm的共聚物膜(由 Co.,Ltd.制造)以制造石墨板。 石墨板長度為1500μm,導熱系數為/m·k,孔隙率為1%。 在厚度的評價中,沒有形成裂紋。

在比較例3中,將施加壓力設為4MPa,層疊150張長度為25μm的共聚物膜(株式會社-株式會社制),制作石墨板。 石墨板長度為1600μm,導熱系數為900w/m·k,孔隙率為31%。 并且,關于厚度的評價,形成裂紋。 由實施例2、實施例10和比較例3的結果可知,石墨板的長度應為50μm以上且1500μm以下。

本發明的石墨板的孔隙率在1%以上且30%以下的范圍內,顯示出高導熱性,因此可以用作吸熱部件。

(通過整體)

上述石墨板的間隙為石墨。 此外,不可避免地含有不能通過熱處理去除的氧和氮。 至少氧為10at%以下,氮為10at%以下。

工業可用性

本申請的石墨板不僅可以用于電子設備,還可以作為吸熱部件用于工業設備、汽車等各種設備中。

符號說明

301平板

302固定夾具

303石墨板

304推夾具

技術特點:

技術概要

本發明提供一種石墨板,盡管石墨具有100μm或更長的長度,但其具有高導熱性和厚度。 使用間隙率為1%~30%的石墨板和間隙以外的石墨。 另外,使用一種石墨板的制作方法,包括:玻璃化碳生產工藝,在400-2000℃下對聚合物薄膜進行熱處理,以及在上述玻璃化碳中得到的至少一片玻璃化碳。生產過程。 上述玻璃化碳的成型準備步驟,以及在不透明氣氛中在高于上述玻璃化碳制造步驟的水溫下加壓成型上述玻璃化碳的成型步驟。

技術開發人員: ; 錦直美; 田中淳; 中谷龍香

受保護技術使用者:三洋知識產權管理株式會社

技術研發日:2017.04.14

技術公告日期:2017.11.17